祥达丰科技(北京)有限公司 版权所有 京ICP备2020041289号-1

地址:北京市通州区砖厂北里154号楼7层712

电话:+86 18901353186 座机:010-82900580

传真:010-82900580邮箱:market@xdfpcba.com

过孔(via)是多层PCB的重要组成部分之一,钻孔的费用通常占PCB制板费用的30%到40%。从PCB设计的角度来看,一个过孔主要由两个部分组成,一是中间的钻孔(drill hole),二是钻孔周围的焊盘区,这两部分的尺寸大小决定了过孔的大小。很显然,在高速、高密度的PCB设计时,设计者总是希望过孔越小越好,这样板上可以留有更多的布线空间,此外,过孔越小,其自身的寄生电容也越小,更适合用于高速电路。

但孔尺寸的减小同时带来了成本的增加,而且过孔的尺寸不可能无限制的减小,它受到钻孔(drill)和电镀(plating)等工艺技术的限制:孔越小,钻孔需花费的时间越长,也越容易偏离中心位置;且当孔的深度超过钻孔直径的6倍时,就无法保证孔壁能均匀镀铜。

1、全通过孔内径原则上要求0.2mm(8mil)及以上,外径的是0.4mm(16mil)以上,有困难地方必须控制在外径为0.35mm(14mil);

提示小助手:按照经验PCB常用过孔尺寸的内径和外径的大小一般遵循X*2±2mil(X表示内径大小)。比如8mil内径大小的过孔可以设计成8/14mil、8/16mil或者8/18mil;比如12mil的过孔可以设计为12/22mil、12/24mil、12/26mil;

2、BGA在0.65mm及以上的设计建议不要用到埋盲孔,成本会大幅度增加。用到埋盲孔的时候一般采用一阶盲孔即可(TOP层-L2层或BOTTOM-负L2),过孔内径一般为0.1mm(4mil),外径为0.25mm(10mil),如图1-1所示。

图1-1 一阶盲孔示意

3、过孔不能放置在小于0402电阻容焊盘大小的焊盘上;理论上放置在焊盘上引线电感小,但是生产的时候,锡膏容易进去过孔,造成锡膏不均匀造成器件立起来的现象(‘立碑’现象)。一般推荐间距为4-8mil,如图1-2。

图1-2 过孔到焊盘打孔示意

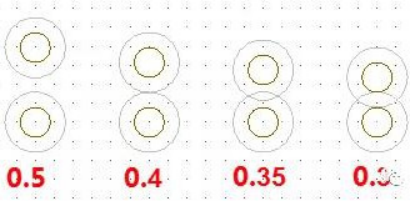

4、过孔与过孔之间的间距不宜过近,钻孔容易引起破孔,一般要求孔间距0.5mm及以上,0.35mm-0.4mm极力避免,0.3mm及以下禁止,如图1-3所示;

图1-3 过孔与过孔之间的家间距

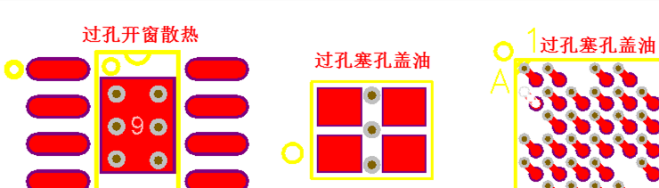

5、如图1-4,除散热过孔外,≤0.5mm的过孔,需塞孔盖油(内径是0.4mm内需堵孔)。

1)特别是有金属外壳的器件,本体下原则不打过孔,打了过孔的一定塞孔盖油,以免造成外壳与过孔短路。

2)根据板厂生产反馈,会经常提到BGA下过孔离焊盘太近,需要移动过孔。这种情况都是由于过孔不是距BGA焊盘等距造成的,由于目前BAG下过孔、测试孔的位置不与BGA各焊盘等距是一种常态,PCB设计人员对此也不重视,导致工程问题不断,对焊接质量也是一种隐患。因此,我们直接推荐打孔打到两焊盘的中心位置,特别是BGA里面由于Pitch间距较小,打孔之后也需要对BGA下的过孔塞孔盖油,以免容易造成BGA球连锡短路。

图1-4 过孔应用情景

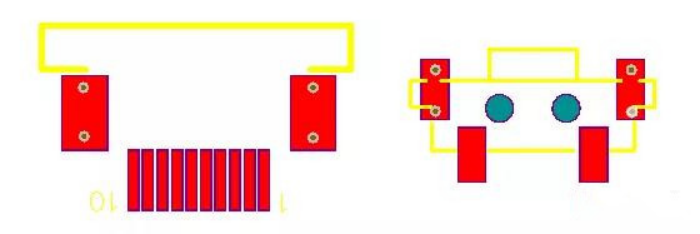

6、耳机端子、按键、FPC等固定焊盘为防焊盘铜皮掉落,在条件允许的情况下焊盘打1-2个过孔(过孔均匀放置),可以有效提高“固定性”,如图1-5。

图1-5 固定焊盘过孔的放置

7、扇孔

在PCB设计中过孔的扇出很重要,扇孔的方式会影响到信号完整性、平面完整性、布线的难度,以至于影响到生产的成本。

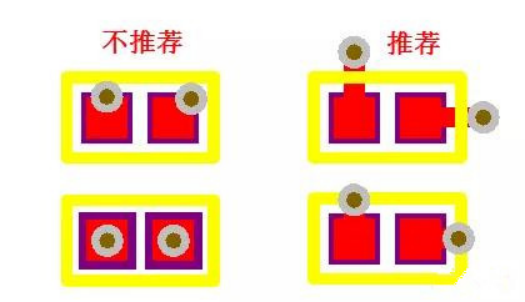

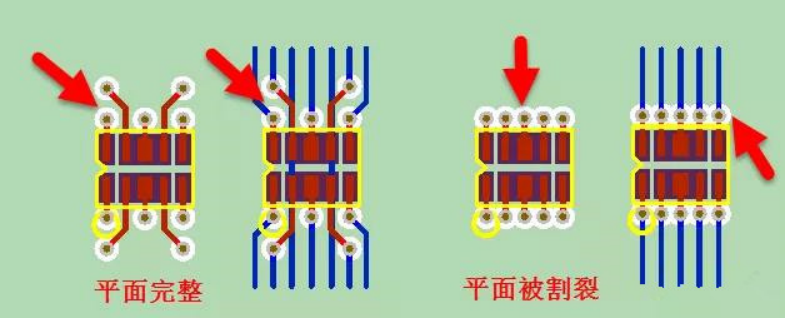

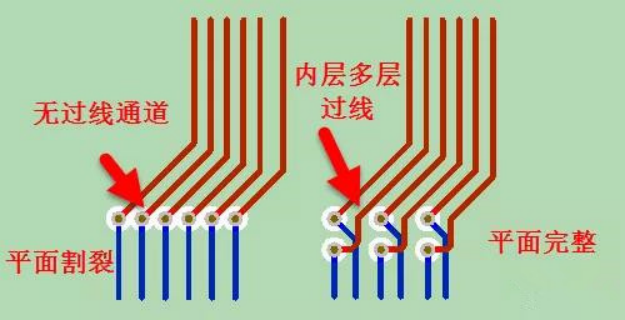

1)常规CHIP器件的扇孔推荐及缺陷做法,如图1-6所示,可以看出推荐做法可以在内层两孔之间过线,参考平面也不会被割裂,反之不推荐做法增加了走线难度,也把参考平面割裂,破坏平面完整性。

图1-6 常规CHIP器件扇出方式对比

同样,这个样的器件扇孔方式适用于打孔换层的情景,如图1-7所示。

图1-7 打孔换层应用情景

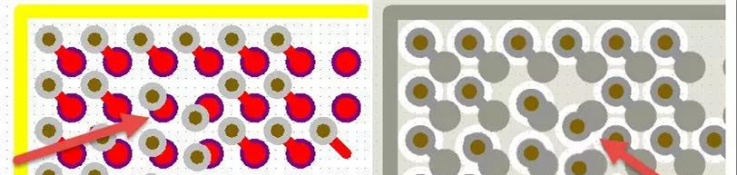

2)BGA扇孔方式

BGA扇孔同样过孔不宜打孔在焊盘上,推荐打孔在两个焊盘的中间位置。很多工程师为了出线方便随意挪动BGA里面过孔的位置甚至打在焊盘上面,如图1-8所示,造成BGA区域过孔不规则易造成后期焊接虚焊的问题,同时可能破坏平面完整性。

图1-8 BGA盘中孔示例